立冬啦,是进补还是减重?哈电集团用“三减三增”回答你!

来源:

浏览量:

发布时间:2025-11-08

立冬一到

不少人琢磨“进补不增脂”

也有人执着“减重不减肌”

是进是补,是减是增

这道题

哈电集团用“三减三增”回答你

探秘哈电集团的“减重之旅”

以“三减三增”塑形强体 筑牢大国重器根基

今年是国家“体重管理年”,体重管理成为社会热词,折射出国人对健康生活方式的追求。无独有偶,在关系国民经济命脉的装备制造领域,一场深刻的“塑形强体”变革正在哈电集团深入推进。作为共和国装备制造业的“长子”,哈电集团以习近平总书记“建好建强重型装备生产制造基地”重要指示精神为根本遵循,创造性探索出“减重增肌、减碳增绿、减负增智”的转型路径,用“减”与“增”的辩证实践,书写了高端装备制造企业加快发展新质生产力的生动答卷。

减重增肌以技术创新打造质量效能新优势

习近平总书记强调,制造业的核心就是创新,就是掌握关键核心技术。哈电集团深刻领会到,推动质量变革、效率变革、动力变革,必须通过技术创新剔除低效冗余、提升核心竞争力。哈电集团将“减重增肌”作为主攻方向,以技术革新为驱动,推动重大技术装备向高端化、智能化、绿色化迭代升级,让大国重器既有“精度”,更有“强度”。

经改造延寿后的天津国能盘山发电有限责任公司汽轮发电机组。

经改造延寿后的天津国能盘山发电有限责任公司汽轮发电机组。

天津国能盘山发电有限责任公司1号机组是20世纪90年代苏联设计制造的老机组,运行近30年,即将到服役年限。哈电集团通过拆除冗余管道、淘汰低效设备,创新采用参数跨代升级、大容量供热、深度调峰、热电解耦、回热优化等关键技术,对锅炉、汽轮机、发电机等电厂核心的三大主机更换升级,完成世界首个温度和压力双提升跨代升级延寿改造项目,使机组设计寿命延长30年,煤耗降低14%,深度调峰能力可达20%THA负荷,供热能力提高两倍以上,清洁排放达到目前同类机组先进水平。

在核电装备自主化方面,“减重增肌”体现为对进口依赖的“减法”与自主创新的“加法”。“国和一号”屏蔽电机主泵通过优化定子绕组结构,效率提升至98.2%,实现近100%国产化;石岛湾高温气冷堆的蒸汽发生器、主氦风机等关键设备,通过材料配方革新与制造工艺升级,既降低制造成本,又能在高温、高压、强辐射环境下实现长期稳定运行,标志着我国第四代核电技术实现完全自主化,为全球核电安全发展贡献了“中国方案”。

哈电集团研制的国产首台大唐雷州百万千瓦π型超超临界二次再热锅炉机组。

哈电集团研制的国产首台大唐雷州百万千瓦π型超超临界二次再热锅炉机组。

百万灵活高效超超临界二次再热机组的突破,更是“减重增肌”的典范之作。哈电集团通过优化锅炉受热面布局、简化汽轮机通流结构,减去冗余能耗与复杂部件,使机组供电煤耗降至264克/千瓦时以下,这一指标达到国际领先水平。技术优势迅速转化为市场竞争力,百万二次再热机组市场占有率逐年向好,大唐雷州、赣能丰城、国能清远等一批重大项目顺利投产。在2024年全国火电机组效能水平对标中,集团研制的百万千瓦锅炉、汽轮机等均位列行业前列,其中大唐雷州电厂机组的热效率、环保指标均创同期投产机组最优水平,用实力印证了“减重增肌”的发展逻辑。

减碳增绿以绿色转型塑造产业发展新格局

习近平总书记强调,绿色发展是高质量发展的底色,新质生产力本身就是绿色生产力。哈电集团深入践行习近平生态文明思想,将“减碳增绿”作为企业转型升级的战略方向,既做传统能源清洁化改造的“深耕者”,又当新能源产业的“开拓者”,为构建新型能源体系提供坚实支撑,在服务国家战略中培育新的绿色增长极。

哈电集团承建的迪拜哈斯彦清洁燃煤电站。

哈电集团承建的迪拜哈斯彦清洁燃煤电站。

在共建“一带一路”中,哈电集团承建的迪拜哈斯彦清洁燃煤电站成为绿色标杆。作为中东地区首个超超临界燃煤、燃天然气双燃料电站,项目集成全球最先进的燃烧、脱硝、除尘及脱硫技术,保证哈斯彦电站运行期间对空排放的粉尘、氮氧化物及硫化物等排放指标居于世界领先水平,实现传统煤电“近零排放”。施工期间移植培养28850株珊瑚、转移潟湖鱼类,在海龟繁殖期实施专项保护,将生态保护贯穿项目始终,让“清洁发电”与“生态和谐”并行不悖。该项目接连获评“国企海外形象建设优秀案例”“2024年度IPMA全球卓越项目特大型项目银奖”。

海外项目树立标杆,国内实践更在传统能源清洁化与新能源拓展中双向发力。陕西彬长矿区,世界首台参数最高、单机容量最大660兆瓦高效超超临界循环流化床发电机组正书写着“变废为宝”的绿色故事。针对循环流化床锅炉燃用劣质煤的难题,哈电集团创新设计出“超低排放、超高参数、超低能耗”的循环流化床锅炉设备,每年可清洁转化煤泥、矸石等低热值煤、低品质燃料约200万吨,炉内脱硫效率高达95%——既减去对优质煤炭的依赖与污染物排放,又为资源型地区绿色转型注入动能,该技术已代表世界循环流化床锅炉的最高水平。

哈电集团自主研制的国内首台16兆瓦燃机成功总装下线并一次点火成功。

在新能源与新型储能赛道,哈电集团的绿色布局同样成果丰硕。参建的湖北应城300兆瓦项目成为全球首个商业化运行的300兆瓦级压缩空气储能电站,青海格尔木60兆瓦/600兆瓦时液态压缩空气储能示范项目是全球范围内最大容量的液态压缩空气储能项目,山东肥城300兆瓦项目的成功中标进一步巩固了行业领先地位。此外,国产首台100兆瓦光热发电汽轮机研制成功、国内首台16兆瓦燃机总装下线并一次点火成功……2024年,哈电集团战略性新兴产业营收占比超60%。近年来,23项成果入选国家能源局能源领域首台(套)重大技术装备,绿色已成为哈电集团高质量发展最鲜明的底色。

减负增智以数智引领激活高端制造新能级

习近平总书记强调,要促进数字技术和实体经济深度融合,赋能传统产业转型升级。哈电集团深刻把握数字化、智能化发展趋势,将“减负增智”作为提升核心竞争力的关键举措,通过生产数字化、装备智能化转型推动,降低对基础型人力投入的过度依赖,增添数据驱动的精准效率与智能协同能力,为装备制造行业转型升级提供了可复制的解决方案。

哈电集团研制的国内单机容量最大抽水蓄能机组——阳江1号机组平稳运行。

在设计端,数字化变革实现制造逻辑根本性重塑。哈电集团电机公司研发制造协同平台收纳5000余个三维标准件模型,产品设计效率和设计质量明显提高,过去设计300兆瓦抽水蓄能机组顶盖需要2个月时间,引入AI算法后,系统可自动筛选最优材料分布,10天即可完成设计,还能让单台120吨的顶盖“减重”6吨。这5%的减重幅度大幅降低运输与安装成本,更让我国抽水蓄能装备在国际竞争中牢牢掌握话语权。如今,该技术已广泛应用于阳江、丰宁等国内重点抽水蓄能电站,成为清洁能源领域的“利器”。

在生产端,哈电集团通过数字化改造破解“人工密集、效率瓶颈”难题。“十四五”以来,哈电集团构建“1+8+8+N”战略规划支撑体系,以“揭榜挂帅”激发创新活力,分批次实施54个生产数字化项目,累计建成12个数字化车间、7条数字化产线和21个数字化生产单元。制造企业关键工序数控化率均值超过62.7%,产能平均提升35%以上、生产效率平均提升27%以上。近年来,哈电集团获评1个国家级卓越级智能工厂、3个国家级5G工厂,2家子企业获评国家级制造业单项冠军,7家制造企业获评国家级绿色工厂,并获得工业碳达峰“领跑者”企业称号。

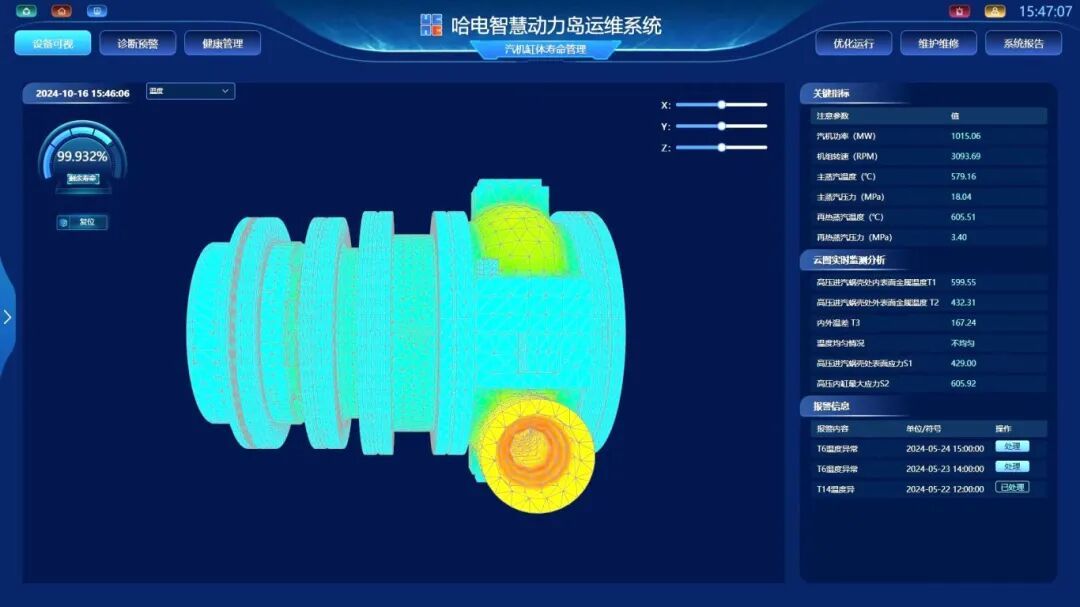

哈电智慧动力岛主设备运维系统展示模拟图。

在装备端与服务端,哈电集团推动智能化升级延伸至全产业链。围绕“设备制造商+运维服务商”定位,积极探索数字孪生技术在智能装备领域运用,成功打造哈电智慧动力岛主设备运维系统、水电设备数字孪生体及智能运维数字平台、核电TG智慧化运维服务平台等,多维度布局哈电数字产品,开发具备远程运维、智能寻优、寿命预测等功能的智能电力装备,推动装备智能化向“可靠、可控、可视”迭代,推动数字产业化成为哈电集团转型升级的重要“增长极”。

每一次“减重”,都是为了更高水平的“增质”,从而轻装上阵,迈向更广阔的天地。回顾哈电集团的“减重之旅”,每一步都踏准了时代节拍。展望未来,哈电集团将继续以习近平新时代中国特色社会主义思想为指导,牢记“国之大者”,在“减”与“增”的辩证统一中持续锻造“大国重器”,为建设制造强国、实现高水平科技自立自强作出新的更大贡献,为中国式现代化的壮阔征程注入源源不断的“哈电动力”。