哈电集团智能制造再获新誉,多个项目通过省级认定

来源:

浏览量:

发布时间:2025-09-30

近日,2025年黑龙江省智能工厂与数字化车间认定结果出炉,哈电集团凭借在智能制造领域的深厚积淀与创新实践,斩获多项殊荣:哈电集团电机公司获评“基于全生命周期管理的发电装备智能工厂”“发电装备定子线圈柔性制造数字化车间”“发电装备定子冲片柔性制造数字化车间”;哈电集团锅炉公司获评“管子数智车间”;哈电集团汽轮机公司获评“重点工程部件加工装配数字化车间”“高效焊接数字化车间”。此次智能工厂+多个数字化车间集中上榜,不仅是哈电集团推进“数字哈电”建设、推动集团化协同转型的标志性成果,更充分彰显了我国能源装备“国家队”在智能制造领域的综合实力。

“十四五”以来,哈电集团在数字化领域确立以推动公司成为电力行业智能化的核心服务商为愿景,系统构建“12345”数智化转型发展战略,成立由集团公司主要领导牵头的网信工作领导小组,印发数字化转型专项规划,明确管理信息化、生产数字化、装备智能化、产业生态化、网信安全化的转型路径,并通过“揭榜挂帅”和动态发布等创新机制,统筹推进数字技术与研发设计、生产制造、经营管理、供应链服务全链条深度融合。此次所属企业斩获多项省级荣誉,正是哈电集团战略统筹与所属企业执行落地协同发力的生动体现。

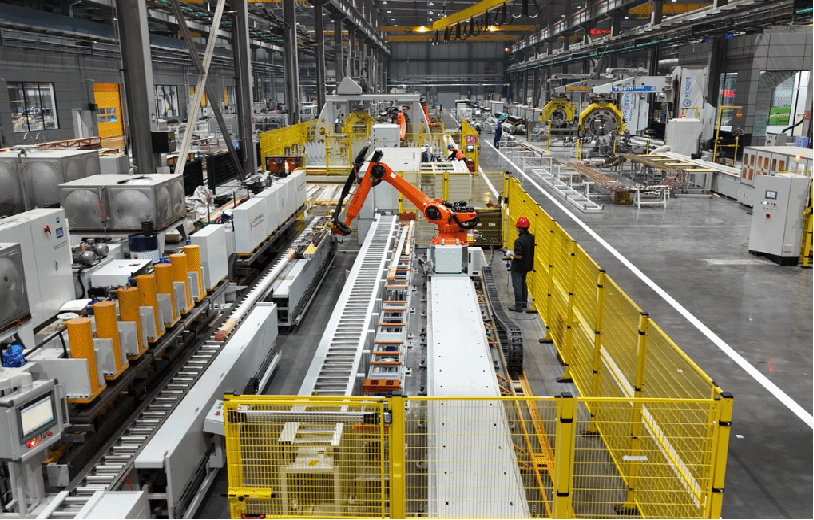

电机公司“线圈分厂数智化车间”内部实景图

电机公司“基于全生命周期管理的发电装备智能工厂”以全生命周期管理为核心,构建起覆盖发电装备“研发-生产-供应链-服务”的一体化智能体系:在研发端推行MBD三维设计,开发“算法驱动性能预测系统”,将核心部件设计周期从2个月压缩至10天,准确率达99.5%;在生产端集成人工智能大模型DeepSeek,秒级处理3000余个传感器数据,实现设备故障与生产风险精准预判;在管理端打通ERP、MES、PLM等数字系统,实现设计参数一键下发、生产进度实时反馈,全流程数据流转效率提升60%以上。此外,电机公司同步获评的两大数字化车间,配置78台机器人、11条自动化生产线及15项行业首台套装备,自动化率突破90%,生产效率提升20%-40%,关键工序合格率提高3个百分点,形成“智能工厂统筹+数字化车间落地”的高效联动格局。

锅炉公司“管子分厂数智车间”内部实景图

锅炉公司“管子分厂数智车间”内部实景图

锅炉公司“管子数智车间”聚焦大型电站锅炉核心部件制造,配置行业首个数智化水平最高、全工序流覆盖的蛇形管制造生产装备集群,构建“三维设计-数字化加工-智能化检测”闭环的制造体系,车间人员数量减少20%,人均产能提升50%,关键工序实现100%数字化,质量过程达到100%可追溯。

汽轮机公司“高效焊接数字化车间”内部实景图

汽轮机公司“重点工程部件加工装配数字化车间”聚焦重点工程产品全流程制造,实现生产要素数据全面采集、物料全流程管控、动力涡轮柔性装配及重型机床智能化加工。数字化建设后,关键部件产能提升25%,动力涡轮装配效率提升20%,数控设备利用率提升8%。“高效焊接数字化车间”以制造自动化、管控数字化、生产绿色化为路径,建设焊接数字化管控系统,打造多个智能化大型窄间隙自动焊及多场景机器人焊接产线集群;建设后高压部套产能提升20%、焊材消耗量同比下降66.7%,焊接无效开机时长降低25.4%。

延伸阅读

近年来,哈电集团持续构建协同转型生态:搭建数字化技术共享平台,推动人工智能、云计算、5G、数字孪生等共性技术在所属企业间快速复用;建立“集团集训+子企实训”人才培养机制,培育数百名数字化复合型人才;实施以新型技改试点城市为代表的产业链协同计划,带动200余家配套企业开展数字化改造,形成“龙头引领、集群升级”的良好发展态势。

哈电集团的数字化实践不仅有效破解了重型离散制造“转型难”的行业痛点,为装备制造企业提供了可复制的“集团化转型方案”,还通过智能化升级实现了万元产值能耗与污染物排放大幅下降,为“双碳”目标落地与保障能源安全筑牢根基。